Сообщество Lean+6Sigma в России

Сообщество Lean+6Sigma в России

В таких условиях выиграют те генподрядчики и девелоперы, кто сможет оперативно управлять себестоимостью в соответствии с изменениями рынка, а также соблюсти сроки проекта и качество работ. Здесь на вооружение могут быть взяты прикладные инструменты из международной практики. Сегодня мы поговорим об одном из них – бережливом строительстве или LEAN construction. Lean или бережливое производство – в широком смысле система управления производственным предприятием, нацеленная на систематический анализ и устранение всех видов потерь.

История и современный опыт

Если проанализировать факторы, которые приводят к данным потерям, то на основании нашего опыта по мониторингу более 1000 инвестиционных проектов можно сказать, что ключевыми предпосылками перерасхода бюджета и сдвига сроков являются - ошибки в проектировании. Неполнота РД и ошибки, возникающие при увязке проектных решений различных проектировщиков приводят к переделкам на более поздних этапах проекта и сдвигу критического пути. Также часто возникают сбои в цепочке поставок – сроки поставки и качество поставляемых на площадку материалов и оборудования. При выполнении СМР – возникают существенные задержки при координации выполнения взаимосвязанных работ большим количеством субподрядчиков. Также частая проблема – это рассогласованность планов – несинхронизированные план-графики выдачи РД, поставки материалов и строительной техники, график выхода субподрядчиков на площадку и пр.

Все это в итоговом счете «снежным комом» приводит к тому, что ухудшаются все параметры проекта – и бюджет и сроки сдачи и качество строительных работ.

Теперь посмотрим на цифры по запланированным инфраструктурным проектам в РФ до 2030 года. Согласно официальным данным к этому сроку в нашей стране реализуют 325 инфраструктурных проекта, и львиная их доля уже будет закончена в период с 2015-20гг., – 47 проектов. Общая сумма инвестиций во все проекты по разным оценкам может должна составить 969 млрд рублей, где практически половина придется на нужны РЖД. Можно посчитать, что при таком масштабном объеме затрат доп. затраты вследствие увеличения сроков и перерасхода бюджета (по статистике многих проектов средняя величина 20%), составят непростительную для бюджета страны цифру – примерно 193 млрд руб, для сравнения в чуть меньшую сумму может обойтись правительству и концессионерам строительство моста через Керченский пролив (в н.в. заявлено 152,5 млрд рублей). То есть здесь и правда есть над чем задуматься.

Но вернемся к детальному рассмотрению заявленного принципа «бережливого производства» (или LEAN) и его применения в строительстве, начнем с определения – в применении к строительному процессу, LEAN – система управления всеми этапами жизненного цикла проекта, направленная на сокращение временных и стоимостных издержек проекта.

Данный подход начал появляться в середине 20 века и имеет корни из промышленного производства (автомобилестроение/авиастроение). В качестве ключевого примера хочется привести историю с японским концерном «Toyota», где оно было впервые применено. Автор этого подхода Таичи Оно однажды задумался о том, что производительность американца в 9 раз выше чем у японца, при этом люди «физически» одинаковые и значит проблема кроется в том, что японцы делают что-то лишнее. Так он начал систематизацию потерь и борьбу по их устранению.

В результате данная работа с потерями охватила весь концерн и переросла в Производственную Систему «Toyota». В процессе анализа Таичи Оно попробовал взглянуть на рабочий процесс «наоборот» с конца, изучив все процессы от финальной сборки к заготовительным участкам. Так он выявил, что рабочие (условного цеха N) зачастую тратят время на производство деталей и изделий, которые не нужны прямо сейчас следующему по цепочке цеху (N+1) и таким образом в цеху N создается запас и наблюдается «перепроизводство». В этом же время детали, которые нужны цеху N+1 отсутствуют и цех простаивает, либо занимается производством изделия, которое не нужно цеху N+2….. Для устранения данных потерь (перепроизводство, излишние запасы, ожидание) Оно предложил систему вытягивания «канбан», принцип работы которой в том, что цех N выполняет только ту работу, которая сейчас нужна N+1, и в конечном предприятие производит только то, что нужно клиенту.

Данный подход к организации производства приковал внимание мира в пик энергетического кризиса, когда Toyota продемонстрировала возможность существенного снижения себестоимости, при сохранении маржи и уровня качества продукции. А позже помог Toyota выйти на первое место в мире по продажам автомобилей.

Около Lean

Использование «lean-технологии» в промышленном производстве сейчас в РФ развито довольно широко, в частности систему опробовали как компании с госучастием: Объединенная Авиастроительная Корпорация («ОАК» в частности в рамках «Гражданские Самолеты Сухого») так и частный бизнес - ГК «Базовый Элемент» – дочерняя компания «ГАЗ»; «Ингосстрах» – lean в сфере услуг; КАМАЗ; «Росатом» и «Главстрой».

Между тем все текущие попытки ввести lean в промышленный сектор страны приводят лишь к частичному внедрению его определенных инструментов, а не всей системы целиком, таких как 5s; визуальный менеджмент; система комплектации рабочих мест. Иными словами – полностью функционирующей системы lean в российских реалиях сейчас не наблюдается, т.к. не внедрен самый главный принцип системы – вытягивание производственного процесса.

Если переходить от lean в машиностроении к lean в строительстве, то можно отметить опыт ГК «Росатом» по внедрению «бережливого строительства» в рамках производственной системы ПСР. Данный подход применялся в строительстве «Калининской АЭС», «Ростовской АЭС» и сейчас он тиражируется на другие объекты.

Но стоит отметить, что несмотря на сохранение общего принципа, есть существенное отличие системы Бережливого производства от Бережливого строительства.

Основные различия – более длинный производственный цикл, большая вариативность в технологии выполнения работ, меньшая автоматизация производственных процессов и соответственно отсутствие «больших партий» для обработки (один из видов потерь).

Как внедрить

Первое с чего необходимо начать – подготовить интегрированный план-график проекта, в котором синхронизированы графики выдачи РД, поставки оборудования и материалов, выполнения СМР. Причем, как и в случае с Toyota, нужно посмотреть на данный процесс «с конца», т.е. необходимо зафиксировать дату начала эксплуатации объекта и от этой даты необходимо отсчитывать последовательно «влево» работы.

Данное упражнение «вытягивает» план-график инвестиционного проекта и позволяет сбалансировать работу. Это полный аналог системы «канбан» в бережливом производстве – позволяет избежать ситуации, когда простаивает бригада, выполняющая работу критического пути из-за того, что не подготовлен соответствующий раздел РД или не привезены какие-то комплектующие, при этом РД может быть готово на работы, не находящиеся на критическом пути. Важно помнить – время, потерянное на критическом пути, время, потерянное во всей системе.

Что происходит дальше? 99% вероятности, что таким образом построенный график не впишется в доступный диапазон времени, т.е. от сегодняшнего дня до окончания строительства. Поэтому необходимо подключать инструментарий Таичи Оно по анализу потерь. График необходимо декомпозировать по каждому участку и проанализировать возникающие потери – можно ли сдвинуть данную работу «вправо»? можно ли сделать работу быстрее? На такие вопросы необходимо дать ответ совместной команде строителей, проектировщиков, снабженцев, инженеров, сметчиков.

Одним из возможных примеров классификации потерь может быть деление на операционные (проблемы выполнения работы конкретным подрядчиком из-за низкого качества рабочих или недостатка рабочей силы) и межоперационные (напр. координация работы субподрядчиков между собой или подрядчика и проектировщика). Важно отметить, что межоперационные потери могут составлять огромную долю – вплоть до 80%. И их выявление как раз и связано с вытягивающим планированием. При этом важно отметить, что классификация потерь может быть различной, т.к. производственная система каждой компании в чем-то уникальна.

После того как потери в плане будут проанализированы и устранены необходимо очень систематично контролировать исполнение данного «вытягивающего» плана. Как мы говорили выше, одна из существенных потерь на площадке – координация различных служб заказчика, ген подрядчика и субподрядчиков. Чтобы сократить данную потерю Toyota ввела мощнейший инструмент «визуальный менеджмент», призванный трансформировать классические советские совещания в эффективные короткие, но частые обсуждения с активным вовлечением участников. Для этих целей создается доска управления участком, площадкой (по всем уровням управления» на которой отображается предстоящий план производства работ на месяц, суточные задания, дефициты в комплектации и РД, меры по решению данных проблем и обязательно БОНУС (!), который получит бригада в случае выполнения задач. Идея проста – чтобы достичь цель, ее нужно написать, потом визуализировать. Как бы ни казалась элементарной данная концепция, она дает потрясающие результаты с точки зрения план/факта выполнения задач и при этом очень сложна во внедрении.

И тут мы сталкиваемся с первыми проблемами во внедрении. Одной из причин отсутствия положительного эффекта от внедрения всех аспектов lean здесь является как раз требования составить план на столь длительный срок, такое требование зачастую вводит в ступор и план-график составляется формально. Если нет реально работающего графика, то не с чем сравнивать факт выполнения, отсутствует эффект от хронометража выполнения работ и накопление статистики теряет ценность.

Между тем, если это все же сделано, то долгосрочный график позволит проанализировать – на каких работах происходит наибольшее число временных потерь. Все это обеспечит фиксацию факта исполнения и задержки, что позволит количественно понять негативный эффект. То есть если будет какое-то несоответствие, то ген. подрядчик сразу сможет понять причины срыва плана по сдаче той или иной задачи и при дальнейшем планировании учитывать это. Таким образом, принцип lean формирует базу со статистикой задержек, с последующим систематическим обсуждением проблем и путей их решения. Это еще один из важнейших аспектов принципа LEAN –постоянное совершенствование, нельзя останавливаться на сокращении потерь, издержек и повышении качества. Любая выявленная проблема должна быть систематически решена, чтобы она не повторилась в будущем. Это очень слабо совместимо с нашей российской культурой строймонтажа, поэтому длительность внедрения увеличивается и требует большой воли руководства предприятия.

Еще один подводный камень - в случае успешной работы системы LEAN заказчик может получить сокращение сроков реализации конкретной работы (например, монтаж трубопроводов), однако, к сожалению, он не сможет получить сокращение всего графика проекта. Дело в том, что последующая работа уже зафиксирована по времени (например, подрядчик, задействованный в следующем этапе не может выйти раньше даты, прописанной в контракте). И это очень тяжело разрешить в первом пилотном проекте, поэтому в пилоте задача LEAN – не допустить увеличения сроков. И уже в последующих проектах при «вытягивающем» планировании необходимо вспомнить о том, что работу по монтажу трубопроводов можно сделать быстрее и таким образом сдвинуть график «вправо».

При накоплении большого количества информации, большом объеме работ (а по крупным инфраструктурным проектам это может достигать до ~5000 работ), чтобы эффективно внедрить принципы LEAN необходима автоматизация данного процесса и поддержка принятия решения на всем жизненном цикле. Для этих целей существуют программные комплексы многомерного проектирования Multi-D или BIM (Building Information Modeling).

Эффект синергии

Между тем внедрение полного цикла lean в жизнь стройки или промышленности, процесс далеко не быстрый. Как уже описывалось выше первый, реализованный по всем правилам проект вряд ли приведет к существенному эффекту, однако опыт реализации такого проекта создаст задел для будущих проектов. При внедрении LEAN важна каждая деталь системы управления – культура работы с поставщиками и даже культура работы с персоналом, необходимо понимание и участие каждого человека. Только если каждый рабочий, каждый проектировщик, каждый поставщик работает на каждом этапе процесса «в унисон» друг с другом – достигается колоссальный эффект по сокращению сроков и стоимости работ. В случае если люди на стройплощадке проекта не замотивированы на улучшение качества работы, то получение данного эффекта только путем внедрения одной только системы «вытягивающих» план-графиков обречено на провал.

Опыт трансформации систем управления показывает, что есть очень простая и понятная формула: Качество результата это минимум из качества системы и качества реализации или что то же самое результат это минимум из качества плана и качества его исполнения.

Таким образом, для эффективного внедрения LEAN мало красивых процессов и правильной системы принятия решений. Крайне важна работы с персоналом, причем на каждом уровне, понять мотивацию каждого человека, систематически работать над ошибками, работать, а не закрывать глаза на проблемы взаимодействия различных подразделений. И по опыту на это уходит самое большое время, минимум несколько лет. И общих рецептов здесь нет – все зависит от культуры самой организации.

Подведем небольшой итог: в случае внедрения lean -подхода можно существенно сократить объем перерасхода средств по проектам. Также сократить сроки выполнения проектов от 10% до 20%, что составляет внушительные суммы при учете общих экономических трудностей в России на ближайшие годы.

В этой связи однозначно понятно, что бережливое строительство – тот инструмент, который внедряется длительный срок и быстрых результатов ожидать не стоит. Однако как показал опыт западных и восточных компаний, lean является единственным высокопроизводительным подходом к реализации масштабных проектов. И чем больше мы откладываем его внедрение, тем больше мы откладываем положительный эффект от его реализации. Как мы уже сказали выше, ряд крупных генподрядчиков уже занялись внедрением этой системы, но более конкретных примеров тут нельзя представить именно по причине затянутого положительно эффекта. Мы устойчиво убеждены, что пик внедрения системы бережливого производства – тема ближайшего будущего, обратной дороги нет.

Источник: arendator.ru

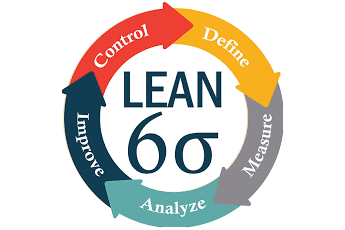

Онлайн обучение по внедрению Бережливого производства и Шесть Сигма с международной сертификацией. Все этапы обучения - Белый, Желтый, Зеленый и Черный пояса.

Онлайн обучение по внедрению Бережливого производства и Шесть Сигма с международной сертификацией. Все этапы обучения - Белый, Желтый, Зеленый и Черный пояса. Всё что нужно знать участнику проекта в онлайн курсе "Бережливое Производство И Шесть Сигма. Базовый". Обязателен для успешных проектов в вашей компании.

Всё что нужно знать участнику проекта в онлайн курсе "Бережливое Производство И Шесть Сигма. Базовый". Обязателен для успешных проектов в вашей компании.

Вырастим Зеленый пояс, стабильно приносящий результат для бизнеса!

Вырастим Зеленый пояс, стабильно приносящий результат для бизнеса!