С какими трудностями приходится сталкиваться при разработке и запуске системы сбора данных и расчета ОЕЕ?

Расчет ОЕЕ начинается от полного времени смены, и первое, что необходимо понять – это какие виды потерь его уменьшают. И как структурировать их на потери в доступности, производительности и качестве. Для расчета необходимо, в первую очередь, определить плановые остановки оборудования (обед, техническое обслуживание, потери на запуск и уборку, а также переналадки). Затем, внеплановые, связанные, с поломками оборудования. Можно «поштурмовать» с участниками процесса и составить перечень известных им потерь, но далее лучше пойти более надежным методом «сбор фактов». И в течение нескольких смен понаблюдать за остановками оборудования и их причинами. Но и в этом случае есть риск, что выявятся не все.

Опять же, буду опираться на случай из практики, ранее описанный мною https://lssrussia.ru/authorsarticles/pro-oee-i-gde-pri-postroenii-sistemy-analiza-obshchey-effektivn...

Для тех же, кто не читал, кратко опишу ситуацию. На оборудовании, где был запущен сбор данных для расчета ОЕЕ, время цикла обработки одного изделия включало в себя:

-

Ввод данных в АСУ оборудования с сервера в определенном кодированном формате

-

Машинное время

-

Время выгрузки изделия

Каждый новый файл для производства нужного изделия вводился в АСУ в течении 1-2 минут при общем времени цикла обработки изделия 3-6 минут (в зависимости от сложности). И в это время машинная обработка предыдущего изделия не выполнялась. Таких потерь не возникало при производстве изделий большими партиями. А именно в тот момент система ОЕЕ внедрялась. Поэтому они не были учтены для расчета коэффициента доступности как потери на переналадку. За переналадку было принято считать лишь время замены материала при переходе на изделия из арматуры другого диаметра или его окончания. Для расчета же коэффициента производительности использовались целевые данные, основанные на проектных расчетах, и фактические- на физических замерах времени цикла.

Потерю выявили позже, когда объем партии снизился, а вместе с этим снизился коэффициент производительности. Тогда и задались вопросом, в чем дело? Стали углубляться в анализ, собирать данные путем хронометража и разбивать общее время цикла обработки изделия на элементы длительностью в секунды, при этом фиксируя, где обработка на разных узлах ведется параллельно, а где последовательно. И выявленный вид потери из потерь производительности перешел в потери доступности. И это нормально. Нормально, когда по ходу отладки процесса сбора и анализа мы дополняем виды потерь и корректируем формулу расчета ОЕЕ. Хуже, когда этого не происходит. Ну и в любой подобной ситуации важно, как точно мы обнаружим первопричины потерь и решения по их устранению.

Какие еще трудности возникают на этапе запуска сбора данных?

Операторы оборудования зачастую «филонят» при заполнении чек-листов. Здесь важно уделять внимание обучению действием и регулярному контролю, обращая внимание на ошибки и мелкие остановки. Вовлекать операторов в анализ причин остановок и простоев. Ведь каждый работник заинтересован работать стабильно, когда оборудование не ломается, и не нужно тратить время на переработки брака, например.

Ремонтники «филонят» при заполнении данных о неисправностях и поломках. Как бороться с этим? А бороться не нужно: начиная борьбу, мы лишь усиливаем противостояние. Нужно еженедельно разбираться с простоями, и, если рабочая группа не может дать ответов, необходимо «спускаться» до уровня каждого случая. Произошла поломка – сбор группы и наставничество: 5 Почему и диагностика причин.

Данные по качеству для расчета коэффициента - отдельная история. «У нас брака нет. Все в допуске». Идете к внутреннему клиенту (следующую операцию в процессе) – там доработки, ведущие к потерям выпуска. Здесь-то и выясняется, что объем выборки для контроля не позволяет выявить отклонения. Тогда приходят на помощь контрольные карты, листки и анализ измерительных систем.

Таким образом, последовательно разбираясь с каждым видом потерь, приходится часто делать шаг назад и пересматривать методы сбора данных и расчет ОЕЕ. Это позволяет получить достоверную картину. Результатом всех корректировок должны стать стандартизированные формы сбора данных и методики, которые дальше можно утверждать и распространять для применения на аналогичном оборудовании.

Сообщество Lean+6Sigma в России

Сообщество Lean+6Sigma в России

Вырастим Зеленый пояс, стабильно приносящий результат для бизнеса!

Вырастим Зеленый пояс, стабильно приносящий результат для бизнеса!

МОИ - онлайн система мотивационной оценки кандидатов. Это идеальный входной фильтр и отчет для выбора лучшего кандидата на ключевую должность.

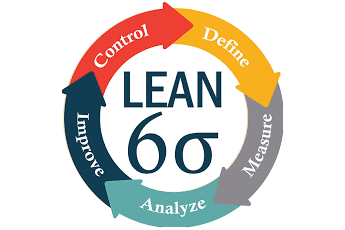

МОИ - онлайн система мотивационной оценки кандидатов. Это идеальный входной фильтр и отчет для выбора лучшего кандидата на ключевую должность. Онлайн обучение по внедрению Бережливого производства и Шесть Сигма с международной сертификацией. Все этапы обучения - Белый, Желтый, Зеленый и Черный пояса.

Онлайн обучение по внедрению Бережливого производства и Шесть Сигма с международной сертификацией. Все этапы обучения - Белый, Желтый, Зеленый и Черный пояса.