01 октября 2010

Управление производством № 3-4 2009

Текст: Евгений Кочетков, главный специалист ЗАО «Центр «Приоритет», член Международной гильдии профессионалов качества

До середины прошлого века управление качеством осуществлялось на основе принципа обнаружения дефектов. Но пришло время, когда управление качеством уже нельзя свести к отбраковыванию «некондиции». Чтобы обеспечить стабильность процессов и константу качества, соответствующую запросам потребителей, мероприятия по предотвращению дефектов должны играть «на опережение».

Производители дают обет «безбрачия»

Из всего спектра статистических методов раньше применялся только контроль «постфактум» – статистический приемочный контроль. Основной его функцией была фильтрация – отделение партий соответствующего качества от партий несоответствующего качества. В те времена имела право на жизнь концепция оптимальных уровней дефектности и любой производственник на пальцах (или на счетах) объяснил бы вам, что экономически невыгодно вкладывать деньги в мероприятия по предупреждению дефектов, так как затраты на «профилактику» будут больше, чем полученная выгода от сокращения квоты брака и количества рекламаций.

В условиях жесточайшей конкуренции оптимально работать по правилу «ноль дефектов». Потребители не хотят получать продукцию «с брачком», а если такое случается, требуют выяснить причины и устранить их. Например, автосборочные предприятия предъявляют сейчас высокие требования к качеству продукции своих поставщиков, выраженные в PPM (число несоответствий на миллион) или на языке воспроизводимости процессов.

Для того чтобы соответствовать требованиям потребителя, надо изменить принцип управления качеством на предприятии. Вместо обнаружения дефектов надо заниматься их предупреждением. Недаром в отраслевом автомобильном стандарте ISO/TS 16949:2002 сказано: «Цель настоящего стандарта – разработка системы менеджмента качества, обеспечивающей постоянное улучшение, придающей особое значение предупреждению дефектов, снижению изменчивости и сокращению потерь в цепочке поставки».

До сих пор на многих предприятиях основным методом управления качеством продукции остается обнаружение дефектов. Контролеры и рабочие, проверяя изделия на соответствие установленным требованиям, отделяют годную продукцию от брака в процессе производства. На входном и выходном приемочном контроле предпринимаются попытки отфильтровать партии соответствующего качества от брака. Увы, при таком способе управления качеством дефектные изделия будут всегда, потому что:

· есть источники (причины) изменчивости, приводящие к появлению брака;

· при проверке соответствия требованиям можно допустить ошибки: годное изделие признать несоответствующим (и наоборот);

· дефекты являются сигналами системы управления качеством продукции и процессами производства и поэтому… нужны ей. А поскольку они являются неотъемлемой частью системы, то и их периодическое возникновение имеет системный характер.

Вот почему целесообразно разрабатывать и внедрять систему управления производством на основе принципа предупреждения отказов и дефектов. А для этого применяют систему методов, в том числе и статистических. Специально подчеркиваю словосочетание «система методов», так как они взаимосвязаны и применяются комплексно. В статье немало внимания уделяется именно методологии предупреждения отказов, потому что применение методов по отдельности, без налаживания системных связей между ними, – малоэффективное и затратное дело. Чаще всего такой подход приводит к разочарованию специалистов и менеджеров из-за отсутствия реального результата.

Некогда пилу точить, потому что пилить надо!

Почему же нет результата? Да потому, что для улучшения процесса его надо изменить. А для того чтобы изменить процесс, его надо прежде всего ОСТАНОВИТЬ!!! Производственный план и обязательства перед потребителями зачастую не позволяют это сделать. Зато экономическая рецессия, дающая возможность остановить «бег с препятствиями» и оглядеться, – самое лучшее время для улучшения производственных процессов.

Многие предприятия сейчас сокращают объемы производства на 30–50%, переводят специалистов на неполную рабочую неделю, а то и вообще отправляют в отпуск без содержания. Наступает идеальный период для изменений. Поэтому собирайте команды лучших специалистов. Ставьте перед ними цели реального улучшения процессов. Поддерживайте людей, воодушевляйте их, обучайте, пока есть время, вознаграждайте за успехи. И тогда брак и дефекты станут для вас исключением, а не правилом.

Лучший способ борьбы с браком – профилактика

Умеем ли мы предупреждать отказы? Безусловно, да!

Приведу пример. У вас подрастает ребенок. Он становится самостоятельным и хочет гулять во дворе со взрослыми. Вы изготавливаете для ребенка первый в его жизни ключ, учите открывать и закрывать входную дверь и торжественно вручаете символ самостоятельности… на шнурке или брелоке. Вы не ждете, когда ребенок потеряет ключ, вы предупреждаете инцидент. Шнурок для ключа – это средство предупреждения отказа.

К сожалению, деятельность по предупреждению отказов на предприятиях не всегда носит осознанный и системный характер. Для того чтобы реализовать принцип предупреждения отказов, надо изменить объект управления. Вместо управления дефектами и отказами надо управлять их причинами.

Для разработки мер по управлению причинами введем следующие классификации.

По источникам:

· конструктивные причины;

· технологические причины.

По возможности влияния на причины:

· устранимые причины;

· неустранимые причины.

Неустранимые причины – это источники изменчивости функционирования изделия или процесса производства продукции. В табл. 1 приведены примеры причин в соответствии с введенной классификацией.

Таблица 1. Примеры причин в соответствии с классификацией

|

Источник |

Причина | |

|

Устранимая |

Неустранимая | |

|

Конструкция |

Неправильно заданы требования к диаметру вала Неправильно выбран материал |

Износ тормозных колодок Расход картриджа в принтере |

|

Технология |

Неправильно подобрана скорость подачи Не разработана рабочая инструкция |

Износ оснастки Снижение концентрации гальванического раствора |

Устранимые причины надо выявить на этапах проектирования продукции и разработки технологии и устранить.

Неустранимые причины надо выявить на этапах проектирования продукции и разработки технологии и управлять ими в процессах производства и эксплуатации продукции.

Для управления неустранимыми причинами разрабатывают планы управления.

Гром не грянет, производитель не перекрестится

План управления (control plan) как инструмент получил широкое распространение в автомобильной промышленности. В последние годы российские предприятия, в особенности те, кто сотрудничает с квалифицированными зарубежными потребителями, также применяют этот инструмент.

Суть «работы» этого инструмента – описать систему методов управления процессами изготовления продукции. В систему включаются статистические методы (выборочный контроль, настройка процесса по первым изделиям, карты регулирования и т. д.).

План управления также описывает, что и с какой периодичностью надо измерять в процессе производства и какие действия надо совершать на основании полученных результатов. Изготовители современного оборудования для промышленных предприятий встраивают в станки соответствующий функционал по управлению причинами возможных отказов.

Приведу пример процесса, который есть в любой компании, независимо от профиля, численности и формы собственности. Как правило, им управляют на основе принципа обнаружения дефектов. Это знакомый всем нам процесс печати материалов на принтере.

Одной из основных неустранимых причин данного процесса является израсходование тонера в картридже. В принтер встроен счетчик количества напечатанных страниц, в инструкции по эксплуатации указано количество напечатанных страниц, после которого надо менять картридж. Это и есть план управления причиной возникновения дефектов под названием «Израсходование тонера». Но мы все равно ждем до тех пор, пока напечатанный текст невозможно будет прочитать из-за плохого качества печати! И только тогда заменяем картридж. В общем, гром не грянет – мужик не перекрестится. В управлении качеством, к сожалению, действует та же «страусиная политика».

Кто-то считает, что такое управление выгодно из-за дороговизны картриджа. Я не согласен, и объясню почему.

По закону подлости картридж кончается тогда, когда надо распечатать очень важный документ или материал. Сто к одному, что это произойдет либо поздно вечером, либо тогда, когда закончатся все рабочие картриджи. Возможно, по этой причине произойдет какой-то сбой или срыв. А этих потерь никто не считает.

Реализация принципов предупреждения отказов предполагает применение системы взаимосвязанных методов, в том числе статистических. Рамки статьи не позволяют подробно рассмотреть методологию предупреждения отказов на всех этапах жизненного цикла продукции. Поэтому ограничимся рассмотрением этапов разработки технологии и производства продукции. Желающим более подробно познакомиться с методологией предупреждения отказов рекомендую прочитать книгу «Диалоги о предупреждении отказов».

Залог качества продукции

Цель технологического процесса – производить продукцию в соответствии с требованиями к ее характеристикам. Результатом разработки технологического процесса являются последовательность операций, перечни необходимого оборудования, оснастки, инструмента, режимы и т. п.

По окончании данного этапа изготовитель должен быть уверен в том, что если процесс будет выполняться в соответствии с технологией, то вся изготовленная продукция будет соответствовать техническим требованиям. Для этого надо предпринять следующие меры предупреждения технологических причин отказов.

1. Установить устранимые и неустранимые технологические причины или проверить их отсутствие.

2. Разработать меры по исключению устранимых технологических причин за счет изменения технологии.

3. Определить характер и степень влияния неустранимых технологических причин.

4. Разработать план управления неустранимыми технологическими причинами.

5. Управлять неустранимыми технологическими причинами на этапе производства продукции.

Технологический процесс разрабатывает межфункциональная команда из специалистов (конструкторы, технологи, работники ОТК, метрологи, механики и т. д.), которая на основании знаний и опыта участников может создать модель влияния причин на возможные отказы. Рекомендую для этого воспользоваться методом QFD (структурирование функции качества), а точнее одним из его инструментов – матрицей влияния.

В табл. 2 приведен пример матрицы влияния для операции «Шлифование вала» (это часть матрицы, описывающая влияние причин на создание наружного диаметра вала). Кроме того, операция прямо влияет на качество наружной поверхности вала.

Таблица 2.

Пример матрицы влияния для операции «Шлифование вала»

|

Функция операции |

Отказ |

Параметры операции |

Неустранимые причины | |||

|

Скорость резания |

Стойкость инструмента |

Изменчивость твердости инструмента |

Износ инструмента | |||

|

Наружный диаметр |

Завышен |

+ |

+ |

+ |

+ | |

|

Занижен |

+ |

+ |

+ |

| ||

|

Биение |

|

|

+ |

| ||

|

Конусность |

|

|

+ |

| ||

|

|

|

|

|

|

|

|

С выполнением функции «Создание наружного диаметра» связаны потенциальные отказы невыполнения этой функции, а именно:

· диаметр завышен;

· диаметр занижен;

· биение;

· конусность.

Далее в названиях столбцов указаны параметры операции и неустранимые причины, которые могут привести к отказам. Знаком «+» указана связь параметров и причин с потенциальными отказами. Указание связи важно для исследования причин. В тех случаях, когда мы не можем измерить непосредственно причину (например, износ), можно измерять связанную с причиной характеристику продукции, в данном случае –наружный диаметр.

Через параметры операции формулируются потенциальные устранимые технологические причины. Например, для параметра «Скорость резания» можно сформулировать потенциальную устранимую технологическую причину («Неправильно заданы требования к скорости резания»).

Применяя метод анализа видов и последствий потенциальных отказов, оценивают и анализируют риск причины «Неправильно заданы требования к скорости резания». Если риск велик, то необходимо устранить причину появления дефекта. Например, пересмотреть требования к скорости резания.

На этапе разработки технологии особое внимание надо уделить неустранимым причинам. Напомню, неустранимые технологические причины – это источники изменчивости процесса производства продукции, приводящие к производству брака, если этими причинами не управлять или управлять неэффективно.

Неустранимых технологических причин или источников изменчивости очень много. Это неоднородность исходных материалов, изменчивость в работе оборудования (биение, люфты, вибрация), износ оснастки, изменчивость свойств смазки и охлаждающей жидкости, загрязнение рабочих поверхностей, изменчивость температуры, влажности, давления внешней среды, изменчивость в работе персонала, включая разный опыт и навыки рабочих, и т. д.

Очевидно, что всеми источниками изменчивости управлять невозможно. В этой ситуации на помощь приходит принцип Парето, который гласит, что восемьдесят процентов проблем создаются двадцатью процентами причин. Исходя из этого, введем еще несколько принципов предупреждения отказов и дефектов, которые помогут нам в дальнейшем выстроить систему управления процессом.

Причины брака. С какими бороться?

Существуют немногочисленные источники изменчивости, оказывающие сильное воздействие на процесс и требующие управления в процессе производства. Назовем такие источники особыми причинами.

Но есть немало источников изменчивости, которые оказывают слабое воздействие на процесс. Управлять ими по отдельности экономически невыгодно. Назовем такие источники обычными причинами.

Разделение источников изменчивости на особые и обычные причины, конечно, условно. Для многих производственных процессов небольшие изменения характеристик внешней среды, например влажности, не приведут к производству брака. Но вот при производстве трехслойного безопасного автомобильного стекла изменение влажности при закладке пленки может привести к потере оптических свойств готовой продукции.

Для металлургии причина брака «У людей выпадают волосы» попросту невозможна, да и несущественна. Металлургам этой причиной возникновения дефектов управлять не надо. А вот для пищевиков это вечная головная боль и повод для разработки плана управления!

Несмотря на условность деления причин на особые и обычные, такая классификация причин конструктивна, так как позволяет сформулировать следующие принципы управления процессом. «Не надо вмешиваться в процесс, если изменения вызываются обычными причинами». Реализуя этот принцип при управлении процессом, мы защищаемся от типичной ошибки – излишней зарегулированности процесса, что препятствует его гибкости.

Другой принцип – «надо вмешаться в процесс, если его изменения вызваны особыми причинами» – связан с защитой от другой проблемы – ошибки незамеченной «разладки».

Действительно, если действуют особые причины, надо внести в процесс соответствующие коррективы, потому что мы планировали управлять этими причинами. Но как отличить влияние особых причин от влияния обычных? Для этого вводится следующее модельное предположение. Будем считать, что суммарное влияние обычных причин на процесс постоянно и неизменно во времени.

Данное предположение (несмотря на его условность, связанную с моделированием процесса) позволяет установить реальную физическую грань между влиянием обычных и особых причин на изменчивость характеристик процесса. Для этого надо оценить изменчивость процесса от обычных причин, которыми мы не управляем.

Квалифицированные потребители устанавливают требования к такой изменчивости через требования к индексам воспроизводимости. Часто применяется требование: изделия не должны отличаться друг от друга более чем на 10% ширины поля допуска. При таком требовании зона в плюс-минус 30% ширины поля допуска от середины допуска считается зоной влияния обычных причин, как показано на рис. 1.

![]()

Рис. 1. Зона влияния обычных причин. Малая изменчивость процесса

На рис. 1 представлены относительные требования к наружному диаметру вала. За номинальное значение (середина допуска) принято Т = 0.

Установлены требования по допустимым отклонениям от номинала: нижняя граница допуска Тн = - 10 мкм, верхняя граница Тв = + 10 мкм. Точками обозначены результаты замеров диаметра пяти валов в условиях влияния обычных причин. На этом же рисунке установлены границы влияния обычных причин от - 6 мкм до + 6 мкм.

Если значение результата замера наружного диаметра одного из изготовленных валов будет за пределами этих границ, это будет сигналом влияния особых причин и, следовательно, сигналом необходимости вмешаться в процесс.

Если замер диаметра не выходит за эти границы регулирования, не надо вмешиваться в процесс, так как тут действуют обычные причины.

Итак, мы ввели критерий различия влияния особых и обычных причин. Далее необходимо разработать меры по управлению особыми причинами. Для этого надо знать характер и степень их влияния на процесс.

Под характером влияния особых причин понимаются тенденции изменения характеристик продукции во времени (постепенные, скачкообразные, периодические).

В рассматриваемом примере с валом неустранимая причина «Износ инструмента» приводит к постепенному возрастанию наружного диаметра. Это называют также положительным трендом, или дрейфом. Неустранимая причина «Изменчивость твердости инструмента» может привести к смещению настройки процесса (скачок настройки) при замене инструмента.

Под степенью влияния особых причин понимается скорость тренда при постепенном влиянии, величина изменения при скачкообразном влиянии. При периодическом характере влияния важно знать его амплитуду и частоту.

В зависимости от характера и степени влияния применяют разные меры управления особой причиной. Рассмотрим их на примере износа инструмента.

Если влияние износа значимо в пределах рабочей смены, то нужно периодически измерять диаметр вала и настраивать оборудование. Если износ в пределах смены незначителен, возможно, достаточно настраивать оборудование по первым изделиям в начале смены или менять инструмент.

Например, в компании Lear, изготавливающей сиденья для автомобилей, особой причиной «Износ швейной иглы» управляют простой заменой иглы в начале каждой смены. При штамповочных операциях износившуюся оснастку меняют после установленного числа рабочих циклов.

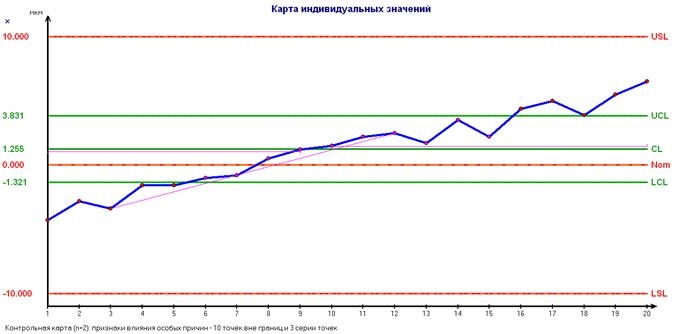

Для рассматриваемого примера с валом характер влияния особой причины «Износ инструмента» очевиден – это постепенное возрастание наружного диаметра. Для управления износом надо определить скорость возрастания диаметра. Для этого был запланирован и проведен эксперимент с замерами наружного диаметра у каждого десятого вала (всего изготовили 200 ед.). Для обработки и анализа полученных данных были использованы статистические методы, а именно – карты индивидуальных значений и скользящих размахов, индекс воспроизводимости Ср.

Рис. 2. Карта индивидуальных значений замеров наружного диаметра

На рис. 2 представлена карта индивидуальных значений наружного диаметра вала. В соответствии с полученными данными скорость тренда увеличения диаметра составила 10 мкм за время шлифования 200 валов, или 0,05 мкм/ед. Изменчивость от обычных причин составила 1,25 мкм, индекс Ср = 2,67. На карте индивидуальных значений показана серия возрастающих точек (тренд с 3-й точки по 12-ю), подтверждающая значимое влияние износа инструмента на диаметр вала.

По полученным статистическим данным был разработан план управления износом инструмента. В руководстве по перспективному планированию качества продукции рекомендована типовая форма плана управления. Ниже в качестве примера приведены выдержки из плана управления для шлифовальной операции.

1. Измерять наружный диаметр каждого 40-го вала с помощью микрометра с разрешающей способностью 0,1 мкм.

2. Если результат замера превышает + 7 мкм от номинала, то необходимо остановить процесс и произвести настройку.

3. Проверить с помощью калибра соответствие диаметров валов, изготовленных между двумя последними измеренными валами.

В рассмотренном выше примере операции шлифования вала изменчивость от обычных причин малая (см. рис.1), позволяющая управлять процессом, не изготавливая брака. На практике гораздо чаще встречаются ситуации с высокой изменчивостью процесса от обычных причин. Такая ситуация представлена на рис. 3.

Рис. 3. Большая изменчивость от обычных причин. Низкая воспроизводимость процесса

При таком влиянии обычных причин (которыми мы не управляем) периодически будет изготавливаться несоответствующая продукция (с характеристиками, выходящими за пределы поля допуска). Если в такой ситуации ничего не менять, то производство понесет большие потери и затраты, связанные с выбраковкой и исправлением продукции, работой по рекламациям, снижением производительности из-за частых остановок процесса для настройки. В таком случае я рекомендую следующее:

· если изменчивость от влияния обычных причин большая, то необходимо среди обычных причин выявить причины с наибольшим влиянием;

· выявленные причины надо перевести в группу особых причин и разработать меры по управлению ими;

· если невозможно или экономически нецелесообразно снижать изменчивость, можно пойти на расширение поля допуска, контролируя, чтобы это не привело к отказам в работе изделия у потребителя.

Планы управления производством продукции являются объектами постоянного улучшения, которое направлено в первую очередь на снижение частоты ошибок излишней регулировки и незамеченной «разладки».

Расширение поля допуска до ситуации, приведенной на рис. 3, позволит управлять процессом без изготовления несоответствующих изделий и затрат, связанных с ошибкой излишней регулировки. Но расширение поля допуска возможно только тогда, когда есть уверенность, что это не приведет к отказам готовой продукции у потребителя. Вот поэтому для рассмотрения подобных вопросов в межфункциональную команду по разработке планов управления причинами возникновения отказов включают конструкторов.

ООО «ОргРазвитие», именуемое в дальнейшем «Исполнитель», в лице Генерального директора Герчиковой Зои Владимировны, действующей на основании Устава, предлагает оказание предусмотренных настоящей офертой услуг любому юридическому или физическому лицу, именуемому в дальнейшем «Заказчик», обратившемуся к Исполнителю с предложением заключить Договор-Оферты.

1. Предмет Договора-Оферты. 1.1. В соответствии с настоящим Договором-Оферты Исполнитель предоставляет Заказчику услуги, определенные настоящим договором (далее по тексту - "Услуги"), а Заказчик принимает эти услуги и оплачивает их стоимость в объеме и порядке, предусмотренными настоящим договором.

2. Обязанности сторон 2.1. Поставщик обязуется: оказать Заказчику услуги, указанные в настоящем Договоре-Оферты, надлежащего качества, соответствующие действующему законодательству РФ. 2.2. Заказчик обязуется: - принять и оплатить согласно настоящему Договору-Оферты оказанные услуги в сроки, указанные в настоящем Договоре-Оферты.

3. Порядок расчётов. 3.1 Услуги оплачиваются в валюте Российской Федерации по цене, указанной в настоящем Договоре-Оферты. 3.2 Оплата производится в порядке авансового платежа 100% по безналичному расчету на расчётный счет Исполнителя в течение 3 (трёх) банковских дней после акцепта настоящего Договора-Оферты. В случае неперечисления авансового платежа в указанные сроки настоящий Договор-Оферты аннулируется, и Исполнитель имеет право на одностороннее изменение стоимости услуг.

4. Срок действия договора. 4.1. Настоящий Договор вступает в силу с момента его оплаты и действует до полного выполнения сторонами принятых обязательств и урегулирования всех расчётов. 4.2. Факт оплаты данного Договора-Оферты является фактом подписания Договора.

5. Ответственность сторон. 5.1. Стороны несут ответственность за невыполнение условий данного Договора в соответствии с действующим законодательством РФ.

6. Прочие условия. Стороны будут стремиться разрешать споры, возникающие в ходе исполнения данного Договора, путем переговоров. В случае недостижения согласия спор подлежит разрешению в Арбитражном суде г. Москвы.

Физ.лицам: 35% от стоимости полного курса.

Юр.лицам: 40% при обучении от 10-ти сотрудников.

Объявление по COVID-19:

Для тех, кто находится на карантине (COVID-19) и не хочет тратить время зря, на весь период пандемии предоставляются скидки на дистанционное обучение на нашей платформе.

|

Желтый пояс очень удобен для руководителей, не занимающихся непосредственно Бережливым производством и Шесть Сигм. С одной стороны, не потребуется так много усилий на освоение, как для Зеленого или Черного пояса. С другой стороны, курс Желтого пояса дает четкое понимание преимуществ методик и позволяет гораздо эффективнее использовать потенциал Зеленых и Черных поясов предприятия. Ну, и разумеется курс содержит все необходимое, чтобы оценить ситуацию на предприятии и разобраться в тех отчетах, что предоставляют вам другие пояса. Курс предусматривает возможность сертификации по международному стандарту CSSC.

13 лекций

9 вебинар/видео

16 тестов

9 заданий

1 проект

71 академических час

92 000 руб. 59800

|

|

Желтый пояс очень удобен для сотрудников, не занимающихся непосредственно Бережливым производством и Шесть Сигма. Жёлтый пояс – это специалист, который обладает определённым уровнем знаний, для ведения небольших (Кайдзен) проектов, а также может активно участвовать в проектах Зелёных поясов. Может временно замещать лидера рабочей группы проекта на его посту и быть ответственным за внедрение какого-то направления в рамках подразделения (5S, SMED и т.д.) Курс предусматривает возможность сертификации по международному стандарту CSSC.

13 лекций

7 вебинар/видео

17 тестов

10 заданий

1 проект

66 академических часов

92 000 руб. 59800

|

|

Основной задачей этого специализированного курса является подготовка квалифицированного специалиста, способного применять весь арсенал инструментов Бережливого производства (Lean) для выбора и ведения проектов по улучшению своего предприятия. Курс подходит специалистам любого направления, участвующим или планирующим участвовать в проектной деятельности. Каждый кандидат в Зеленые пояса должен будет выполнить проект на своем предприятии, чтобы на практике закрепить полученные знания. Только в случае успешного выполнения личного проекта кандидат может сертифицироваться. Сертификация производится по международному стандарту CSSC.

20 лекций

19 вебинар/видео

28 тестов

19 заданий

2 супервизии

4 коучинга

1 проект

146 академических часов

210 701 руб. 136956

|

|

Основной задачей этого специализированного курса является подготовка квалифицированного специалиста, способного применять весь арсенал инструментов методики Шесть Сигма для выбора и ведения проектов, определения и устранения проблем с качеством. Курс будет наиболее полезен специалистам в области качества, технологии, управления оборудованием. Каждый кандидат в Зеленые пояса должен будет выполнить проект на своем предприятии, чтобы на практике закрепить полученные знания. Только в случае успешного выполнения личного проекта кандидат может сертифицироваться. Сертификация производится по международному стандарту CSSC.

23 лекции

19 вебинар/видео

37 тестов

22 задания

2 супервизии

4 коучинга

1 проект

159 академических часов

210 701 руб. 136956

|

|

Бережливое производство (Lean) и Шесть Сигма (6 Sigma). Уровень "Зеленый пояс".

Основной задачей этого специализированного курса является подготовка квалифицированного специалиста, способного применять весь арсенал инструментов методики Шесть сигм для выбора и ведения проектов, определения и устранения проблем с качеством. Курс будет наиболее полезен специалистам в области качества, технологии, управления оборудованием. Каждый кандидат в Зеленые пояса должен будет выполнить проект на своем предприятии, чтобы на практике закрепить полученные знания. Только в случае успешного выполнения личного проекта кандидат может сертифицироваться. Сертификация производится по международному стандарту CSSC.

34 лекции

26 вебинар/видео

48 тестов

29 заданий

1 супервизия

4 коучинга

1 проект

210 академических часов

271 872 руб. 176717

|

|

Достигнув уровня Черного пояса, специалист Бережливого производства (Lean) начинает мыслить на уровне бизнеса и способен выстраивать производственный процесс на самом верхнем уровне, выявляя и исправляя наиболее проблемные участки, чтобы все производство работало, как единый слаженный механизм. Добиться такого уровня самостоятельно получается у единиц. Данный курс помогает существенно ускорить этот процесс, определяя и ликвидируя пробелы в знаниях кандидата. Предварительно необходимо пройти курс "Зеленый пояс Lean", так как для перехода на Черный пояс нужны базовые знания. В ходе обучения каждый кандидат должен будет выполнить персональный проект для своего предприятия. Только после этого возможна сертификация. Сертификация производится по международному стандарту CSSC.

8 лекций

11 вебинар/видео

17 тестов

8 заданий

2 супервизии

4 коучинга

1 проект

87 академических часов

190 000 руб. 123500

|

|

Специалист Черного пояса по Шесть Сигм - это мастер, способный вести несколько проектов одновременно и решать проблемы с качеством в масштабе всего предприятия или нескольких предприятий. Это высокоэффективные управленцы, способные направлять усилия Зеленых и Белых поясов на решение действительно сложных проблем. Данный курс содержит необходимые знания для определения приоритетных направлений улучшения на уровне бизнеса, а также для успешного формирования проектных групп и управления ими, чтобы максимально эффективно решать эти задачи. Данный курс рассчитан на подготовленных людей, поэтому перед тем, как приступить к нему, необходимо пройти курс "Зеленый пояс 6Сигм". Для успешного завершения курса каждый кандидат должен будет продемонстрировать свои навыки, выполнив персональный проект для своего предприятия. Только после этого возможна сертификация кандидата. Сертификация производится по международному стандарту CSSC.

8 лекций

8 вебинар/видео

15 тестов

7 заданий

2 супервизии

4 коучинга

1 проект

78 академических часов

187 000 руб. 121550

|

|

Бережливое производство (Lean) и Шесть Сигма (6 Sigma). Уровень "Черный пояс".

Специалист Черного пояса по Шесть Сигм - это мастер, способный вести несколько проектов одновременно и решать проблемы с качеством в масштабе всего предприятия или нескольких предприятий. Это высокоэффективные управленцы, способные направлять усилия Зеленых и Белых поясов на решение действительно сложных проблем. Данный курс содержит необходимые знания для определения приоритетных направлений улучшения на уровне бизнеса, а также для успешного формирования проектных групп и управления ими, чтобы максимально эффективно решать эти задачи. Данный курс рассчитан на подготовленных людей, поэтому перед тем, как приступить к нему, необходимо пройти курс "Зеленый пояс 6Сигм". Для успешного завершения курса каждый кандидат должен будет продемонстрировать свои навыки, выполнив персональный проект для своего предприятия. Только после этого возможна сертификация кандидата. Сертификация производится по международному стандарту CSSC.

7 лекций

7 вебинар/видео

11 тестов

7 заданий

6 супервизии

6 коучингов

2 проекта

96 академических часов

217 000 руб. 141050

|

|

Курс предназначен для топ-менеджеров, ответственных за внедрение Бережливого производства (Lean), и является помощником на первых порах для создания подразделения по внедрению Бережливого производства (Lean) и Шесть Сигма (6 Sigma) с учетом особенностей компании и специфики производства товаров и услуг. Курс содержит основные сведения о том, какие задачи следует ставить подразделению, по каким показателям оценивать успешность выполнения и как работать с людьми, чтобы производство стало прибыльнее и надежнее, а вы раскрыли себя как Лидер Лин.

|

|

Лидер Операционного Совершенства - главный заказчик внедрения операционного совершенства на предприятии. Руководитель знает основные принципы Операционного Совершенства, цели и результаты внедрения Бережливого Производства и Шесть Сигма для оценки результативности от внедрения, а также построение эффективной системы мотивации для вовлечения основной массы сотрудников компании в проекты по улучшениям.

18 лекций

16 вебинар/видео

27 тестов

13 заданий

2 супервизии

4 коучинга

134 академических часа

244 581 руб. 158978

|

|

Чемпион проекта - руководитель в компании, являющийся заказчиком проектов Бережливого производства, Шесть Сигма, Операционного совершенства. Руководитель умеет правильно ставить задачи перед руководителями проектов, отслеживать ход и результативность проектов, правильно оценивать их результаты.

13 лекций

12 вебинар/видео

21 тест

8 заданий

2 супервизии

2 коучинга

98 академических часов

121808 92950

|

Скидка работает на сумму покупки от 12 000 рублей

Если у Вас остались вопросы - свяжитесь с нами: